News

Dresdner Leichtbau-Innovationen auf der Verbundwerkstoffmesse in Paris

Das Leibniz-Institut für Polymerforschung Dresden e. V. (IPF) präsentiert aktuelle Forschungsergebnisse und anwendungsreife Entwicklungen auf dem Gebiet der faserverstärkten Kunststoffe auf Europas größter Verbundwerkstoffmesse, der JEC Composites Show, vom 12. bis 14. März 2013 in Paris.

Vorgestellt wird ein neues Verfahren zur Echtzeit-Strukturüberwachung und frühzeitigen Identifikation von Schädigungen in Faserverbundbauteilen (Structural Health Monitoring, SHM). Es beruht auf der Funktionalisierung der Faser-Matrix-Grenzschicht durch Einbringen von Kohlenstoffnanoröhren (CNT) in Form eines perkolierten elektrisch leitfähigen Netzwerks. Vorteile gegenüber etablierten Verfahren bestehen in der Erhöhung der Sensitivität und der Vermeidung technologischer Probleme beim Einarbeiten der CNT. Die mechanischen Eigenschaften des Verbundes werden durch die neuartige Methode der Einbringung von CNT nicht beeinträchtigt wie bei bisher angewendeten SHM-Methoden, sondern sogar weiter verbessert.

Für die am IPF entwickelte und inzwischen industriell etablierte Tailored Fibre Placement (TFP)-Technologie zur beanspruchungsgerechten Verstärkung von Faserverbundbauteilen werden neue Softwarelösungen zur Bauteilauslegung und zur Optimierung des Herstellungsprozesses präsentiert. Mit der EDOPunch-Anwendung steht erstmalig eine speziell auf das TFP-Verfahren zugeschnittene Computer Aided Manufacturing (CAM)-Lösung zur Verfügung. Mit dieser können Stichverteilungen und Pfadverläufe optimiert sowie bereits im Vorfeld der Fertigung exakte Dickenberechnungen des späteren Bauteils durchgeführt werden. Die AOPS-Software ermöglicht es zudem erstmalig, Berechnungsmodelle für Faserverbundbauteile mit komplex gekrümmter Faserarchitektur zu erstellen. Die Entwicklungs- und Fertigungszeit für neue Bauteile kann dadurch extrem verkürzt werden.

Zudem präsentiert das Institut sein innovatives Verfahren und die unikale Gerätetechnik zum Online-Erspinnen von Polymer-Glas-Hybridgarnen. Durch den Einsatz so erzeugter Hybridgarne wird der beim Commingling-Verfahren durch Lufttexturierung oft auftretende Fadenbruch vermieden. Die in Online-Hybridgarnen erreichte besonders homogene Verteilung sowie das Vermeiden des Schrumpfes beim Konsolidieren wirken sich vorteilhaft auf die mechanischen Verbundeigenschaften aus.

Die vorgestellten Entwicklungen basieren auf der engen Verknüpfung natur- und ingenieurwissenschaftlicher Herangehensweisen am Institut und den besonderen Kompetenzen, die das IPF damit auf den Gebieten der Grenzflächengestaltung, des Erspinnens von Glas- und Polymerfäden sowie des Tailored Fibre Placement erworben hat. Die anwendungsnahen Arbeiten zum Tailored Fibre Placement haben bereits zu zwei am Markt erfolgreichen Ausgründungen geführt: Hightex Verstärkungsstrukturen GmbH und Qpoint Composite GmbH. Eine weitere Ausgründung zur Vermarktung der EDOPunch-Software steht bevor.

Die Präsentation auf der JEC Composites Show erfolgt im Rahmen eines von der Wirtschaftsförderung Sachsen GmbH koordinierten Gemeinschaftsstandes sächsischer Forschungseinrichtungen und Unternehmen (Standnummer T66).

Fachlicher Direktkontakt:

Prof. Dr. Edith Mäder emaeder@ipfdd.de Tel. 0351 4658-305

Detaillierte Bildunterschriften

Oben: Leichtbauhocker, entwickelt im Rahmen des EU-Projekts EMBROIDERY, in dem das IPF Dresden mit zwei Forschungseinrichtungen und sechs mittelständischen Unternehmen aus Deutschland, Spanien, Frankreich und Ungarn kooperierte. Das Design des topologisch optimierten Stuhls,der mittels TFP-Technologie aus kohlenstofffaserverstärkten Kunststoff hergestellt wurde, entstand in Kooperation mit Partnern an der Fakultät Gestaltung der Hochschule für Technik und Wirtschaft Dresden. Bei einer Masse von nur 650 g trägt der Hocker auch schwergewichtige Personen problemlos und ist dabei platzsparend stapelbar.

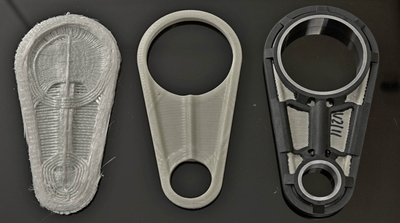

Unten: Am Beispiel einer Drehmomentstütze wurde im Rahmen eines ZIM-Projekts zusammen mit anderen Forschungs- und Industriepartnern die komplette IPF-Kompetenz ausgehend vom Hybridfaserspinnen mit angepasster Schlichte über die Entwicklung und Auslegung einer variabelaxialen TFP-Preform (links) bis hin zur Konstruktion eines komplex konturierten Presswerkzeugs demonstriert. Die komplett im IPF gefertigte glasfaserverstärkte thermoplastische Stützstruktur (Mitte) wurde anschließend vom Industriepartner mit metallischen Inserts versehen und fertig umspritzt (rechts). Das Leichtbauteil soll künftig Aluminium-Komponenten ersetzen.

11.03.2013